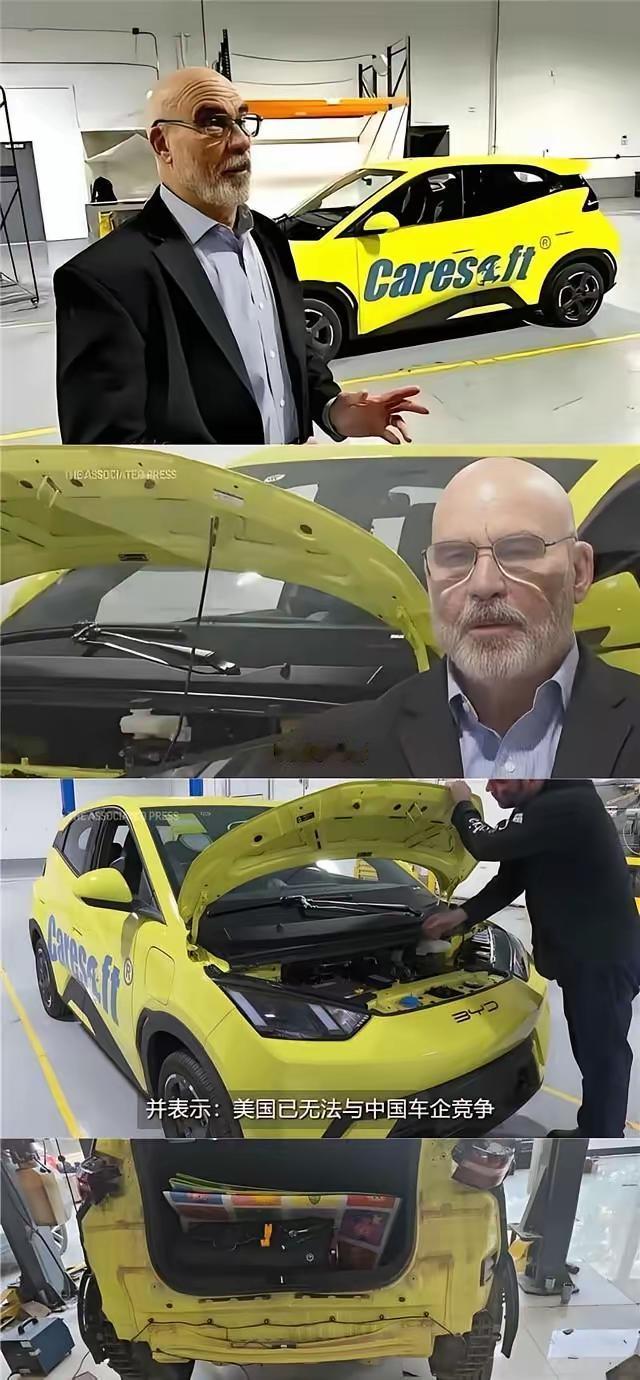

美国人买了台比亚迪回去进行了拆解,并且给出的报价是最低也得1.2万美元。令人惊讶的是,当他们核算完相关成本后,却陷入了沉默。 一款在全球市场卖得火热的小型电动车,彻底搅乱了美国汽车研究机构的节奏。2024年,知名汽车数据研究公司Caresoft Global实在按捺不住,自掏腰包购入一台热门小电车,专程运到底特律的核心实验室,连夜开展全面拆解分析。 他们本想找出这款车低价走量的“猫腻”,没成想算完一笔账后,整个实验室陷入了长时间的沉默,要知道,这款车在全球的主流售价折算后不足8万元。 可Caresoft Global的工程师们核算后发现,若想在美国本土造出同款车型,仅生产成本就至少要达到8万6千元,这还没算营销、物流、利润等后续环节的支出。 换句话说,在美国造出来的车,刚落地成本就比别人的终端售价还高,这样的差距让见多识广的研究人员都难以接受。 谁能想到,拆解越深入,越让这个团队感到意外,他们原本预设,低价车型大概率会在材料和工艺上偷工减料,可实际拆开后才发现,这款车的细节用料远超预期。 动力电池模块的焊点数量,比同级别热门车型多出30%,密封性还达到了行业高端的IP68级别;散热系统用的是铝合金材质,而非普通车型的塑料件,散热效率直接提升20%。 更让人惊叹的是设计里的巧思。前挡风玻璃只配了一个雨刷,看似简单,实则是经过精准测算的优化设计。 单个大尺寸雨刷完全能覆盖视野范围,不仅省去了一个马达和雨刷臂的成本,还减轻了车身重量,间接降低了对电池容量的需求,这种不牺牲体验、反而通过设计简化降本的思路,让曾任职于美国老牌车企的团队总裁都直言意外。 换作是你,碰到这种越拆越心惊的情况,能不沉默吗?他们原本想证明低价必然伴随减配,结果却发现,这款车的工艺标准,已经接近美国本土20万元级别车型的水平。 低配版本就配备了六个安全气囊和电子稳定系统,车内密封条用的是耐候性极强的三元乙丙橡胶,这种材料在当地通常只用于中高端车型。 成本差距的核心,根本不是简单的人工成本问题。Caresoft Global的报告明确指出,这款车的制造商通过垂直整合模式,实现了核心零部件的自主研发生产,从电池、电机到车规级芯片,几乎不依赖外部供应商。 这种模式让核心部件的单位成本,比外购模式降低了35%左右,这是美国车企难以企及的优势,再加上庞大的全球销量带来的规模效应,研发和模具成本被大幅摊薄。 2025年,这款小电车全球销量达到45.36万辆,成为汽车史上最快突破百万销量的车型之一,海量的订单让单车摊销的研发费用大幅降低,形成了“低价走量→成本更低→性价比更高”的良性循环。 这背后其实是造车理念的代差,美国车企百年以来形成的零部件外采模式,中间环节层层加价,再加上生产线自动化程度不足,人工成本居高不下,自然难以控制成本。 而这款车的制造商,从设计之初就围绕“高效降本”展开,通过结构优化减少零部件数量,用自研技术替代外部采购,每一处细节都在压缩不必要的开支。 如今这款车在全球市场的势头越来越猛,2025年更是助力其品牌超越特斯拉,登顶全球纯电动车销量冠军。 Caresoft Global的拆解报告,与其说是一次技术分析,不如说是给美国汽车工业敲响了警钟——不是对手靠低价取胜,而是在制造效率、供应链管理和设计理念上,已经形成了难以追赶的差距。 这种差距,不是靠提高关税、设置贸易壁垒就能弥补的,正如团队总裁所说,美国车企必须放下固有经验,重新学习高效的设计和生产工艺,否则在全球小型电动车市场的竞争中,只会越来越被动。 大家对此有什么看法呢?欢迎各位在评论区留言!